Интеллектуальный термостат

Интеллектуальный термостат для управления химическим реактором.

Пример комплексного решения задачи. Действующий проект, только для демонстрации наших возможностей.

Исходные данные:

Химический реактор – агрегат для проведения химических реакций

Назначение химического реактора – выработка конечного продукта из исходных компонентов.

Химический реактор, по сути, представляет собой герметичную кастрюлю из нержавеющей стали или стальное основание с эмалированным покрытием, может быть с мешалкой или без нее. Внутри происходит химическая реакция, например приготовление мыла. Нагрев и охлаждение происходит за счет теплоносителя.

В зависимости от рабочих температур в качестве теплоносителя используется минеральное масло или полиметилсилоксан (ПМС). Теплоноситель при помощи циркуляционного насоса, прокачивается через нагреватель, теплообменник и рубашку химического реактора. Теплообменник служит для охлаждения в случае экзотермических реакций, а также при работе по термопрофилю и в некоторых случаях может отсутствовать. Охлаждение, как правило, производится технической водой.

Основные проблемы.

Эмаль наносится множеством слоев (до 30), каждый слой спекается в специальной печи, после охлаждается наноситься новый слой и т.д. Процесс отнимает много времени и энергоресурсов. Эмаль является превосходным химически стойким покрытием, но при этом очень хрупким, чувствительным к механическим воздействиям. Эмаль и сталь имеют разный коэффициент теплового расширения, поэтому есть ряд жестких требований к процессу нагрева и охлаждения. Химический реактор с эмалированным покрытием является довольно дорогостоящим аппаратом повреждение его недопустимо.

Скорость изменения температуры и разница между температурой внутри реактора и температуры теплоносителя строго нормируется. При правильной эксплуатации химический реактор практически вечный, но даже незначительное превышение предельных параметров приводит к появлению микротрещин. Микротрещины в сочетании с подогретой до высоких температур кислотой или щелочью, практически гарантированно приведут к негодности химический реактор.

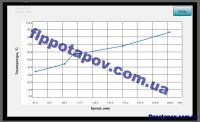

Есть высокие требования к точности поддержания заданной температуры. Практически всегда нужно работать по специальному термопрофилю, который разрабатывает технолог, для каждого химического процесса индивидуально. Необходимо хранить графики температур для анализа и впоследствии для оптимизации процесса.

Также предъявляются высокие требования к надежности всей системы. Отказы не допустимы. Химическую реакцию нельзя просто прервать, отключив рубильник, а на следующий день, как не в чем небывало, просто включить и продолжить. Мало того что это приведет к пустой трате дорогостоящих реактивов, потери времени и денег, но самое главное, это может привести к затвердеванию или полимеризации содержимого химического реактора (в узких кругах это называется "сварить козла", процесс "закозление", а технолога, который это допустил "козлаваром"). Извлечь заставшую массу очень трудно и это практически всегда приводит в негодность химический реактор.

Техническое задание, полученное от заказчика:

Техническое задание:

Исходя из всего вышеперечисленного, было сформировано предварительное техническое задание, т.е. основные технические требования к термостату химического реактора:

- Работа по термопрофилю, нагрев, охлаждение, время шага. Двадцать рецептов по двадцать шагов в каждом рецепте.

- Четыре датчика температуры: температура внутри реактора, температура на входе и выходе теплоносителя в реактор. Температура муфты циркуляционного насоса.

- Температурный диапазон: измерение от -50 до 500°С, поддержания от 0 до 350°С

- Тип датчика: термометр сопротивления с градуировкой PT100.

- Погрешность измерения температуры: 0,05% + ±0,1°С.

- Погрешность поддержания температуры: не более 0,5°С.

- Программная калибровка измерительных каналов.

- ПИД-регулятор с автонастройкой коэффициентов.

- Мощность нагревателя 27кВт.

- Погрешность измерения температуры: 0,05% + ±0,1°С.

- Погрешность поддержания температуры: не более 0,5°С.

- Для режима охлаждения теплоносителя, а также для охлаждения муфты циркуляционного насоса необходимо управлять пятью клапанами.

- Термостат для муфты циркуляционного насоса.

- Управление циркуляционным насосом и насосом охлаждения.

- Контроль наличия потока воды, охлаждающего насоса и теплообменника.

- Контроль и управление максимальной разницей температуры между теплоносителем и реактором.

- Контроль и управление скоростью роста температуры.

- Диагностическая система: контроль работоспособности тэнов; контроль работоспособности датчиков температуры; контроль работоспособности циркуляционного насоса; режим восстановления после сбоя электросети.

- Графики процесса, сигнализация режимов работы и сбоев.

- Возможность интеграции в общую производственную сеть.

- Модульная конструкция для быстрого ремонта и модернизации.

- Соответствие требованиям качества электросетей.

Нами была разработана электроника и проведена автоматизация:

- Контроллер.

- Модуль ввода аналоговых сигналов.

- Модуль вывода дискретных сигналов.

- Модуль ввода дискетных сигналов.

- Силовой блок управления нагревателем.

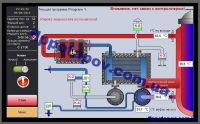

- СКАДА - система, для панели оператора.

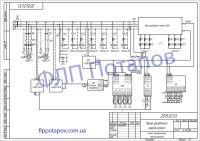

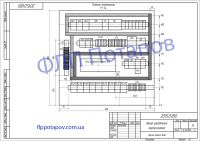

- Проект электрического шкафа управления, принципиальная схема, схема установки аппаратов, чертеж отверстий для крепления аппаратов, монтажная схема.

- Инструкция по эксплуатации термостата.

- Произведен монтаж и наладка установки.

Контроллер является основным управляющим элементом. Построен на основе микроконтроллера STM32F103. Производит сбор и обработку информации от модулей ввода – вывода, панели оператора, связь с ПК. Производит расчет управляющего воздействия для силового блока. Хранит настройки, текущий рецепт и состояние термостата.

Панель оператора. Для управления термостатом было принято решение использовать панель оператора, это позволило упростить процесс работы, сделать интерактивный, интуитивно понятный интерфейс, хранить и отображать графики работы и рецепты.

Модуль ввода аналоговых сигналов, предназначен для оцифровки сигналов от датчиков температуры, содержит четыре измерительных канала. Работает по четырехпроводной схеме включения, диапазон измерения сопротивления от 0 до 5кОм, с погрешностью 0,01%, имеет возможность программной калибровки и конструктивно интегрирован в контроллер.

Модуль вывода дискретных сигналов предназначен для управления пятью клапанами и двумя насосами. Содержит восемь выходов типа симистор.

Модуль ввода дискретных сигналов, предназначен для ввода в систему сигналов от датчиков потока. Содержит четыре входа, постоянное напряжение 12В.

Силовой блок предназначен для управления нагревателем. Исходя из требований технического задания, для обеспечения надежности, тэны общей мощностью 27 кВт, были разбиты на девять групп, по три киловатта каждая группа. Силовой блок позволяет регулировать мощность в диапазоне от 0 до 27 кВт с разрешением 27 Вт.

Для плавного управления мощностью ПИД-регулятора применен алгоритм Брезенхема, а именно алгоритм пропуска периодов. Для снижения параметра качества электросетей дозы фликера (меры восприятия человеком пульсаций светового потока), заданная мощность разбивается на целую и дробную часть. Целая часть есть количество групп тэнов включенных постоянно, дробная часть управляется по алгоритму Брезенхема.

Например, если уставка 10 кВт - то три группы тэнов мощностью по 3 кВт, начиная с первой по счету рабочей группы, будут включены постоянно, а четвертая группа будет включена каждый третий период сети.

Такой подход с одной стороны позволяет снизить дозу фликера в девять раз, с другой стороны значительно повышает надежность, нет привязки к какой либо группе тэнов, импульсный режим как бы плавает между группами.

Автоматически, через заданные интервалы времени производится контроль работоспособности групп тэнов. Также возможно вручную определить работающие группы. В случае определения неисправности одной из групп, группа будет помечена или исключена из работы, при этом произойдет автоматический пересчет выходной мощности в соответствии с доступными группами, что снимает необходимость перестройки коэффициентов ПИД-регулятора.

Силовой блок имеет возможность контроля наличия или обрыва фаз питающей сети, при этом в зависимости от настроек работа будет приостановлена, либо оператор уведомлен об ошибке.

Силовой блок содержит встроенный датчик температуры радиатора, что исключает отказ симисторов по причине перегрева.

Для связи между модулями, а также с панелью оператора, используется интерфейс RS485 по протоколу ModBus RTU.

Аппаратная часть: разработка электроники, автоматизация, проектные работы.

Перечень чертежей:

Принципиальная схема; Панель монтажная; Разметка отверстий;

Смонтированный шкаф:

Фотографии шкафа:

Общий вид монтажа; Общий вид клеммы wago; Общий вид модули; Общий вид монтажа реле;

СКАДА – система, для панели оператора (HMI).

Экраны СКАДА (HMI):

Главный; Главный Охлаждение; Главный С Ошибками; Главное Меню; Предстартовый; Предстарт Ручной Режим; Инженерные; Тены; Экран Тестов; PID; Калибровка; Ошибки; График Программы; График Процесса Знач; График Процесса;

Вы всегда можете заказать разработку электроники с нуля и стать собственником своих идей.

Подробнее смотрите здесь: Разработка электроники, Монтаж шкафов, Проектные работы

Наши Контакты, обращайтесь на почту или по телефону, предложим решение или бесплатно проконсультируем.